Digitalization in Manufacturing: Cloetta casestudy powered by

AT-Automation

In het kort

Bij Cloetta hebben we, in samenwerking met AT-Automation, gekozen voor een digitale transformatie door het implementeren van een robuust platform met Ignition als basis. Het doel was om verouderde systemen te moderniseren en meer inzicht te krijgen in de productieprocessen.

In plaats van handmatig gegevens te verzamelen, maken we nu gebruik van een ‘data engine’ met een Unified Namespace (UNS) die data van de productielijnen centraliseert. Dit stelt ons in staat om in real-time weloverwogen beslissingen te nemen op basis van feiten. Met de toevoeging van de Sepasoft MES OEE-module hebben we snel een dashboard kunnen implementeren dat operators en management directe inzichten geeft.

De architectuur, gebouwd op een Linux-omgeving met Docker-containers, zorgt voor snelle uitrol, flexibiliteit en schaalbaarheid. Het resultaat is een efficiënte, datagedreven aanpak die ons in staat stelt om meer te doen met dezelfde middelen en de productie naar een hoger niveau te tillen.

Over Cloetta

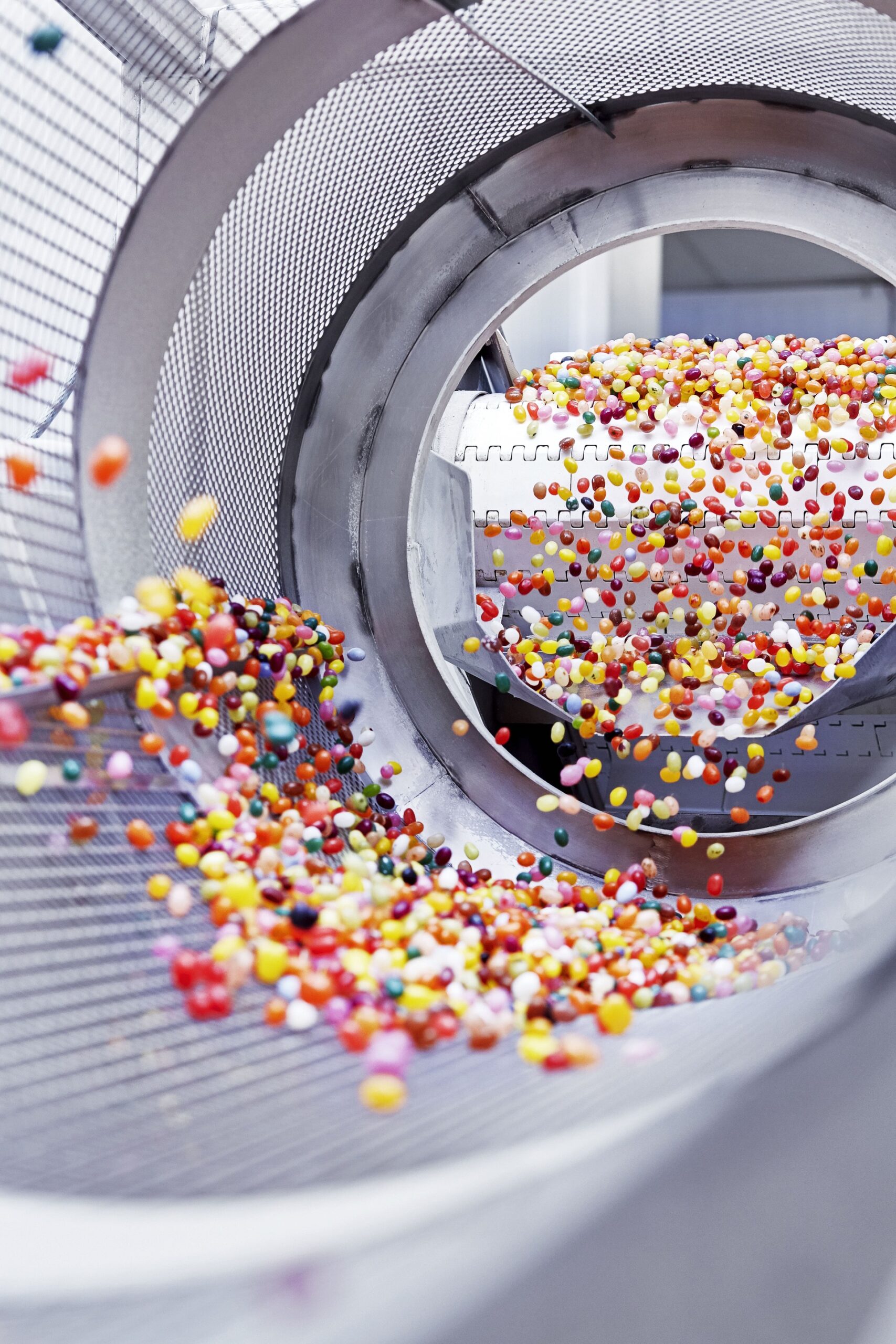

Cloetta is het toonaangevende zoetwarenbedrijf in Noord-Europa, met de visie om het winnende zoetwarenbedrijf te zijn dat een vrolijkere wereld inspireert. Onze kernmarkten zijn Zweden, Finland, Denemarken, Noorwegen en Nederland en onze producten worden verkocht in meer dan 60 landen wereldwijd. Cloetta heeft zes productielocaties in vijf landen en de B-aandelen van het bedrijf worden verhandeld op Nasdaq Stockholm.

De uitdaging bij Cloetta

Cloetta stond voor de uitdaging om hun traditionele, verouderde OT-systemen te moderniseren. Veel experts op de productievloer brachten tijd door met administratieve taken, zoals het handmatig verzamelen van data uit verschillende systemen en machines. Deze gegevens werden vervolgens in spreadsheets gezet, wat leidde tot een reactieve aanpak bij het oplossen van problemen. Tegen de tijd dat de oorzaak van een probleem was gevonden, waren er alweer nieuwe problemen ontstaan.

De machines waren vaak losgekoppeld van elkaar (‘siloed’), wat het bijna onmogelijk maakte om een volledig overzicht te krijgen. Hierdoor was er een gebrek aan data en tijd om de nodige verbeteringen door te voeren. De uitdaging werd verder vergroot door de toenemende concurrentiedruk, de moeilijkheid om geschoolde arbeidskrachten te vinden en de noodzaak om meer te produceren met dezelfde middelen tegen lagere kosten.

De visie was om een digitaal platform te creëren met een krachtige ‘data engine’ als cruciaal onderdeel. Dit platform moest alle systemen en medewerkers met elkaar verbinden, zodat versnipperde data kon worden omgezet in real-time, op feiten gebaseerde beslissingen. Het doel was een modulaire, schaalbare oplossing te bouwen die snel resultaten kon opleveren met minimaal risico, om de overstap naar Industry 4.0 te maken en de operaties te transformeren.

Jan van Hoef, LCS

Digitalisering in de praktijk: Van uitdaging naar datagedreven efficiëntie

Bij Cloetta is een fundamentele verschuiving in gang gezet van een traditionele naar een proactieve, datagedreven aanpak. De digitale transformatie is gericht op het geven van betere technologie aan medewerkers, in plaats van hen te vervangen door machines. De implementatie van een Unified Namespace (UNS) heeft de voorheen versnipperde data gecentraliseerd , waardoor het mogelijk werd om op feiten gebaseerde beslissingen te nemen.

Een cruciaal element in het succes van dit project is de gekozen infrastructuur: een Linux-omgeving met Docker-containers. Deze architectuur maakt het mogelijk om snel en met minimale inspanning nieuwe ontwikkelomgevingen op te zetten , waardoor er meer flexibiliteit is en het risico van fouten wordt verkleind. Door gebruik te maken van Ignition als centrale ‘data engine’ en de Sepasoft MES OE-module kon bovendien snel een dashboard worden opgezet dat direct inzicht geeft. Een opmerkelijke prestatie was ook de snelle integratie met het ERP-systeem via MQTT, iets dat normaal gesproken veel meer tijd kost.

Dit alles heeft ertoe geleid dat Cloetta nu beschikt over een schaalbaar en toekomstbestendig platform dat de basis vormt voor verdere stappen richting Industry 4.0.

Nog meer inspiratie opdoen? Een vergelijkbare transformatie vond plaats bij LDPE Recycling, waar Ignition en een centrale Historian papieren registraties vervingen en real-time inzicht in processen mogelijk maken.

Gregory Grauwels, Cloetta

Ready to master your growth?

Ben je klaar om je operationele processen naar een hoger niveau te tillen? Ontdek hoe een geïntegreerd systeem zoals Ignition jouw bedrijf kan transformeren. Neem vandaag nog contact met ons op en laat je ons helpen bij het optimaliseren van je productie en het verbeteren van je efficiëntie!